2017.5.2 | CATEGORY : THE FACTORY

岐阜県南部に位置する美濃地方。そこで生産される「美濃焼(みのやき)」は、国内陶磁器のシェアの半分以上を占めていると言われています。

岐阜県南部に位置する美濃地方。そこで生産される「美濃焼(みのやき)」は、国内陶磁器のシェアの半分以上を占めていると言われています。

美濃は、周囲の山から良質な粘土が豊富に採掘できることから、古くから陶磁器の生産で古くから発展してきた地域。古くは1300年以上の前から、茶の湯に用いられる陶器や高級食器が作られていました。

その後、時代が進むに連れ量産化され、日用品として私たちの食卓を彩り続けています。私たちのマグカップがこの美濃で生産されていることから、その工場を訪ねてきました。

まずは一番最初の工程。真空の土を作るところから、作業はスタートします。

この円形の材料が粘土の固まり。土を扱う専門業者に委託し、鍋・皿・マグカップなど用途にあわせて適切な比率のブレンドをオーダーしているそう。そんなに細やかに調整をしていることに、まず驚きでした。

その後この円形の粘土は「真空土練(しんくうどれん)」という工程を経て、粘土内にある空気を抜き真空にしていきます。

(投入口の様子。ここに粘土を放り込む)

(中で歯が回転しながら練り続ける)

この土練の主な目的は、空気が含まれると、焼く時に「ヒビ」や「ワレ」が発生してしまうため、それを防ぐための工程。この時点では水分が20〜30%も含まれており、こうして出てきた素材は指で押すと変形する程度の硬さになっていました。

(土練が終わった粘土を指で押してみる。凹みが出るほどの柔らかさ)

ちなみに工房の方に、ハンバーグに例えると円形の粘土が挽き肉で、この土練後が焼く前のハンバーグですね!と言ったら「まぁそんなもんだね(笑)」と。楽しく話をしながら次の工程へ向かいます。

真空になった先ほどの原材料の土を、必要な分量にあわせてカット。その後、石膏で作られた「型」の中へ置き、機械で成形していきます。

(適切な分量にカットされた粘土が、型の中へ置かれる)

成形は、回転する金属部品があり、適切な速度で粘土を型へ高速回転しながら押し付けていきます。この作業は陶芸でいう「ろくろ」を高速で行なっているようなものなんです。

(高速回転しながら、白い型へ粘土を押し付ける)

また機械でカットしただけでは角が立っています。そのため、水がついたスポンジで軽くふいていきます。こうした細やかな作業を経て、いつも使っているマグカップの飲み口が出来ているんですね。

(機械で成形されたままの飲み口。少し角が立っている状態)

(濡れた柔らかいスポンジで飲み口をなめらかにしていく)

(スポンジでふき終わったマグカップの本体部分。少し角が丸くなっている)

この後、同じ原材料で作られた取手を職人が手作業で1点づつ取り付け。自然乾燥を4時間ほど行っていきます。

(取っ手部分が取り付けられたマグカップ。取っ手だけを製造する専門業者も存在するとのことでした)

この後、マグカップは、本当にゆっくりゆっくり動くコンベアに載せられ、スタート地点から15時間ほどかけおよそ800℃の窯の中をくぐって徐々に水分を抜いていきます。

この工程は「素焼き(すやき)」と呼ばれる工程。後ほど釉薬を塗る際に必要な吸水性を高めるために行われています。この際、不純物を燃焼・除去する効果もあります。

(火が焚かれている窯を出口側から見た写真。全長30〜40mはあろうかという長い窯の中を、ゆっくりゆっくり進んでいく)

この火力の具合も微妙な調整をしており、高温で一気に焼くと「ヒビ」「ワレ」に繋がってしまうとのことでした。本当に繊細な作業の積み重ねなんですね。

(素焼きが終わったマグカップ。表面の滑らかさに見とれてしまう)

先ほどに比べて少し「赤っぽく」なっており、この時点で完全に水分は抜け、手で押さえても全く変形しない状態になっています。

さきほどの工程「素焼き」の状態で水分を入れると、土のためまだ水分を吸収してしまいます。

そのため、次に「釉薬(ゆうやく)」と呼ばれるガラス質のコーティングを施していきます。また、この釉薬は、ガラス質特有の光沢を出すのにも一役買っています。

また、マグカップにカラーを出したい場合もこの釉薬にカラーを混ぜて付けていきます。

(数量が少ない場合、全て手作業でこの釉薬(ゆうやく)を付けている)

見学した時に作っていた製品は中と外側の釉薬が違っているもの。内側に少しでも釉薬は入れられない、という微妙な力加減が必要な作業を行なっていました。

(この表面張力のギリギリのラインを使って釉薬をつける)

(釉薬が塗られたマグカップ)

その後、マグカップは「本焼き(ほんやき)」と呼ばれる焼き工程へ。釉薬の水分が浸透した素焼き生地の水分を出し切り、塗った釉薬を溶けこませ、カラーの発色、ガラスの光沢を得るために行います。

本焼きは1230℃ほどの窯で18時間ほどかけじっくりじっくりと行われています。釉薬や絵の具の発色、光沢に大きな影響を与える最も重要な工程になっています。

(素焼きと同じように長い窯の中を少しづつ移動させ焼いていく)

(こちらが見学時に焼いていたマグカップ。内側に塗られた釉薬で綺麗なグリーンが発色しており、ガラス質の光沢が出ている)

私たちのマグカップにはグラフィック部分があり、この部分を最後の仕上げとして貼り付けていきます。この工程は「絵付(えつけ)」と呼ばれる工程。

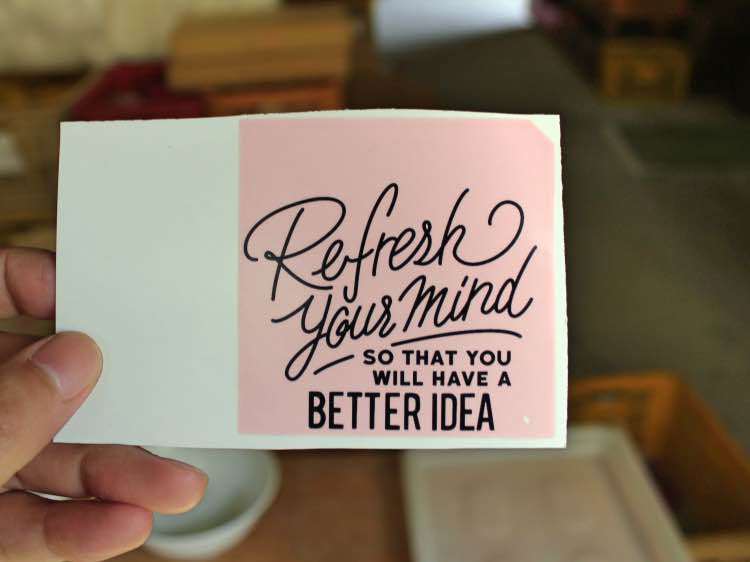

私たちのデザインは、最初「転写シート」と呼ばれる専用のシートに印刷されています。この転写シートは熱で焼き付ける仕組み。台紙の上にデザイン、その上に位置を出すためのピンクのカバー(絵付窯に入れると燃えて消失する)がある、という構造になっています。

(JAMMINのデザインが印刷された転写シート)

このシールをまずは一枚づつ手で貼り付けていきます。

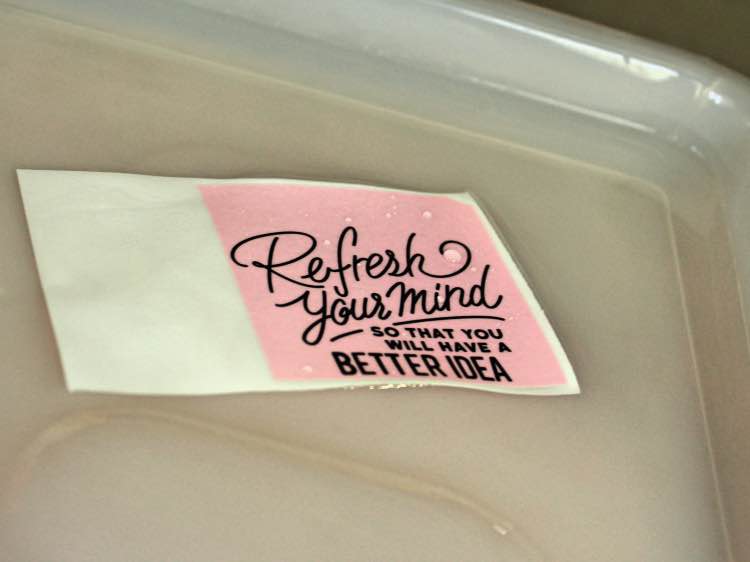

(シートを水に浸して、デザイン部分とピンクのフィルムを剥がす)

(一つづつ全て手作業で位置を決めていく。繊細さと集中力が求められる工程)

その後陶磁器とシートの間の「水」と「空気」を抜くために、一つずつゴムベラで撫で付けていき真空状態にしてから、800℃の窯で4時間程度かけてデザインが印刷された転写紙を焼き付けて、マグカップは完成します。

(デスクでの作業を彩る、美濃焼のマグカップ)

マグカップの製造工程には、たくさんの機械化された部分がありました。同じ品質のものを沢山の家庭に届ける、という「工業」としてのミッションがあります。

一方、その中でも釉薬の塗りつけや、絵付など職人の細やかな「ハンドメイド」が息づいています。この絶妙なバランス感を持った「ものづくり」で私たちのマグカップは作られていました。

さらに、素焼きで15時間、本焼きで18時間、絵付で4時間と長い時間をかけてじっくりじっくり作られていることに驚きました。自然素材であるがゆえに繊細で、長い時間の中、多くの職人の手を経て、皆さんの手元へ届いています。

最後に、絵付けを特別に体験させて頂きましたが、これがまた難しい! ちょっとでも力の入れ加減を間違えるとシートがすぐにズレてしまう。これを1日集中して続けられる職人の方には頭がさがる思いです。

(絵付体験の様子。本当に繊細な作業でした!)

取材協力:株式会社ファーストスティング